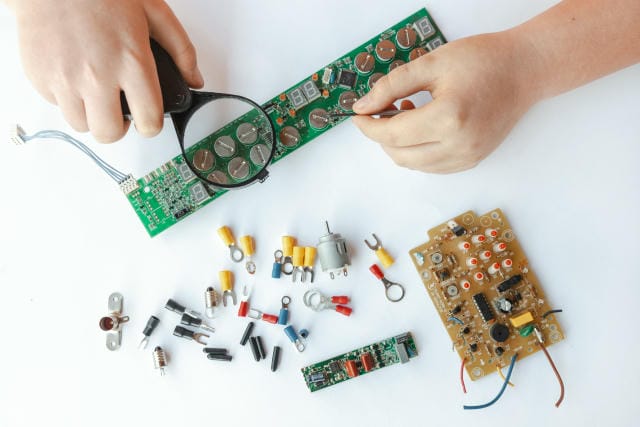

電子機器の中核を担う部品として、平板状の素材上に導電パターンを形成し、様々な電子部品の電気的接続や機械的支持を実現するのが、多層や片面、両面など種類が豊富な基板である。こうした部品は幅広い分野の電子回路設計に不可欠であり、その規模や複雑さ、要求される性能によって、その構造や製法が使い分けられてきた。特に産業用機器や情報通信機器など高機能なシステムを支える場合、複数層で微細な線幅や穴加工を必要とする設計が一般化しており、その結果、設計ノウハウや製造技術も著しく高度化している。回路基板には「配線」という重要な機能が存在しており、トランジスタ、抵抗、コンデンサといった個々の電子部品を繋ぎ、特定の目的に沿った回路網を形作る。一つの基板の上に数十から数百もの電子部品が配置されていることも珍しくなく、それを正確かつ信頼性高く結線できる技術は、現代の電子製品に絶対不可欠だ。

信号が伝わるパターンは一般に金属箔(多くは銅)が用いられ、樹脂基材に強固に接着されている。設計された回路図をもとに、自動設計ソフトを駆使して狭いスペースに効率よくパターンを配置し、不要な信号干渉や迷走電流、ノイズへの対策も盛り込まれる。最も基本的な片面構造では、樹脂などの絶縁体の片面にのみ導電パターンが形成されている。しかし、より回路が複雑化した場合、反対側にもパターンを形成する両面基板や、絶縁体を挟んで複数層に導体パターンを設ける多層基板が使われる。多層構造では層間を電気的に繋ぐ「ビア」と呼ばれる孔が形成され、立体的な配線が可能になる。

これによって電気的性能を一層高めつつ、電子機器全体の小型化、薄型化、高速化に貢献してきた。これらの基板の製造は非常に精密な工程を必要とする。基礎素材の厚みや、導体パターンの寸法管理、ドリル孔の正確な位置決めなど、品質を左右する要素は極めて多い。さらに、環境規制により鉛やその他有害物質の排除、難燃性の確保なども求められ、その対応力が提供するメーカーの重要な選定基準となる。最先端の設備を導入することで、今や微細なパターン加工、層間接続検査、X線を用いた内部構造観察なども一般的になっている。

電子回路の進化に合わせ、設計段階でのシミュレーションや解析も欠かせない。信号や電源のノイズ対策、基板自体の発熱や熱伝導性への配慮、高周波設計への対応力も強く問われる。回路設計者とメーカーの密接な連携が不可欠であり、設計の意図を正確に伝え、各種要求仕様を明確にする文書作成やプロセス設計が求められる。設計ミスや製造時のトラブルが最終的な製品の品質や動作安全性に直結するため、確認工程や試作テストまで細心の注意が払われる。使用される場所や分野もバラエティー豊かである。

スマートフォンやコンピュータ、車載機器や医療機器はもちろん、産業機械、宇宙開発、無線通信機器から家庭用家電まで、普及範囲は日常生活のあらゆるシーンに及ぶ。各用途で求められる信頼性や耐環境性、耐久性は異なり、その度ごとに特殊な材質や構造も活用される。極めて高温・低温下での動作や、高電圧、あるいは過酷な振動環境に耐えうる基板設計も現実的である。試作から量産までの流れも綿密に管理されている。製造工程管理や品質検査体制の整備、サンプル製作や小ロット多品種生産に至るまで、きめこまかい対応力がメーカーには問われる。

部品実装まで含めた一括したサービスや、お客様の要望を反映させたカスタマイズ対応など、さまざまな付加価値が強く意識される分野となっている。今後も電子回路の更なる高速化や高密度化、消費電力抑制、エッジコンピューティングの発展などによって、基板技術の要求は増すばかりであり、それに即応できる先進技術や生産ラインの革新、新素材や設計手法の導入も必須といえる。多様な分野のユーザーによるニーズへの適応力と、細かな製造条件・仕様へのこだわりが産業全体の発展を下支えしている。基板そのものは目立たぬ存在でありながら、その裏側には極めて高度な技術と、きめ細やかなサポートが凝縮されている。そのため、電子回路を形にするための基盤は、新しいアイデアと高品質なものづくりの現場を繋ぐ重要な役割を持ち続けている。

電子機器の心臓部とも言える基板は、平板状の絶縁体上に導電パターンを形成し、様々な電子部品を電気的・機械的に結び付ける役割を担っている。片面・両面・多層といった多様な構造があり、用途や回路の複雑さによって使い分けられてきた。特に多層基板では「ビア」と呼ばれる孔を用いて層間接続を実現し、高密度・高機能な電子回路の小型化や高速化を支えている。パターンの設計には高度なソフトやノウハウが必要であり、信号干渉やノイズ対策も重要視される。製造においては寸法精度や品質管理だけでなく、鉛フリーや難燃性などの環境規制にも対応し、微細加工や層間検査技術も進化している。

設計段階でのシミュレーション、熱対策、高周波対応など多岐にわたる要求があり、設計者とメーカー間の密接な連携が欠かせない。基板はスマートフォンや車載、医療機器、産業機械など多様な分野に用いられ、それぞれの用途に合わせた信頼性・耐久性が求められる。試作から量産、設計・生産・品質保証まで一貫した対応力とカスタマイズ性も重視されている。今後も電子回路の高密度化や低消費電力化、高速化などにより、基板技術の進化および柔軟なものづくりの姿勢がますます重要となるだろう。プリント基板のことならこちら