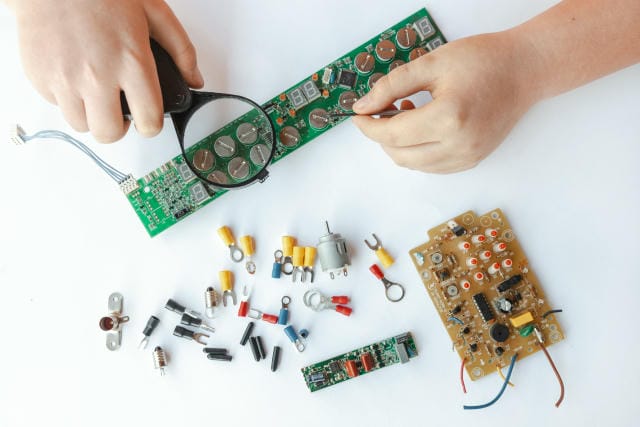

電子機器の発展には不可欠な構成要素として長年使用されている部品がある。その板状のユニットは表面に回路パターンが形成され、さまざまな電子部品を直接取り付けて使われている。誤作動の少ない電子回路を実現し、安定した通信や制御、データ処理を支える存在となっている。日常生活のさまざまな製品から工場の産業機械、最先端の研究装置に至るまで、その基礎には均一性と高精度が求められている。電子回路を円滑かつ効率的に動作させるためには、導電パターンの設計が非常に重要となる。

信号を確実かつ高速に伝送するためには、特定の設計と工程管理が不可欠である。従来は手作業で配線を行っていたが、現在では配置や導体幅、層数、絶縁部など繊細な管理が必要なため、図面設計から製造まで一貫した工程が採られる。この一貫生産を実現するため、関係業界や専門メーカーは常に技術革新に取り組んでいる。製造プロセスにおいては、基材となる材料の選定から始まる。現在最も多用されている材料は、耐熱性と機械的強度を持った複合樹脂板であり、さらにガラスクロスで補強されたものが多い。

その上に銅を薄くコーティングし、不要な部分を化学的またはレーザーによって徐々に除去していく手法が主流となっている。この手法によって微細な回路設計が可能となり、正確な電子回路の作成が実現する。パターン形成後には、必要に応じて複数の板層を重ねる多層構造にする工程が行われる。これにより、回路密度を飛躍的に高めることができ、省スペース化や多機能化が可能となった。多層化は特にスマートフォンやコンピュータ機器など高性能を要求される分野で不可欠となっている。

層間の接続はビアと呼ばれる特別な穴を使い、導電性の金属で確実に上下層をつなげて信号伝達経路を維持している。また、製品によっては高周波信号や電力回路など特殊な用途が求められることもある。その場合、耐熱性や高周波特性、絶縁特性など厳密な基準を満たす材料選びや設計手法が必要となるため、製造メーカーは独自の技術や素材開発に力を注いでいる。これは毎日の社会や産業の要請に対応しつつ、不良率を減少させ、長期間の安定使用を可能とするためである。品質保証も重要なテーマである。

出来上がった回路については目視検査に加え、接続確認、絶縁耐圧試験など各種の検査工程が設けられている。誤った導体パターンや隠れた導通不良などを排除し、安全性と信頼性を確保している。とりわけ車載用や医療用など、生命に関わる分野では厳格なテスト体制が構築されており、メーカーの現場では日々高い品質基準が求められている。静電気対策や耐環境性向上も無視できない技術分野である。日常生活用から宇宙用途に至るまで、外部からの電磁波や温度・湿度変化、化学薬品など多様な影響にさらされるため、保護膜やコーティング、生産ラインの清浄管理など多角的な品質管理取り組みが続けられている。

一方、グリーンな製造プロセス推進の観点から、材料や溶剤、製造工程の見直しにも業界の意欲的な姿勢が求められる。現代の電子回路はさらなる小型化と高機能化へ進んでいる。その流れに合わせて、基板メーカーも高密度化や新素材活用、より効率的な設計支援ソフトの開発を推進している。また、実装技術と呼ばれる分野と連携し、高速自動部品実装機の開発や実装条件の微細管理など、一連のものづくりワークフローが一体となって最終製品の性能向上を支えている。教育現場においても、基板設計と製造のノウハウ教育が重視されている。

技術者向けには設計ツールの操作演習や公差管理、製造現場のトラブル解決事例など実践的な知見が体系化されている。こうした取り組みが次世代の技術基盤を整え、革新的な電子回路・製品誕生の原動力となっている。日本国内では、材料から加工装置、検査機器に至るまで総合的な産業基盤が根付いており、多様化する開発ニーズに柔軟かつ高精度に対応する体制が確立されている。加えて、海外拠点との連携や研究開発力にも力が注がれ、高難度かつ大規模な案件へのサポート体制が充実している。最終的に、安定供給と尖端技術の両方を両立しながら、日々進化する電子機器を世界中に届けている。

このように、社内外のメーカーや研究機関、設計者の協力によって、社会インフラから家庭機器に至るまで、多くの電子回路システムが創造されてきた。その舞台裏には、日進月歩の技術開発と品質管理精神、そして絶え間ないノウハウの集積が存在している。実用性と信頼性を追求し続ける努力により、あらゆる業界の基盤を支える大切な部品の一つとして高い地位を守り続けているのである。電子機器の発展を支えている基板は、表面に精密な回路パターンが形成され、多様な電子部品を取り付けることで安定した通信や制御を実現する不可欠な部品である。その製造には、耐熱性と機械的強度を持つ材料の選定や銅箔のコーティング、不要部分の除去など高度な技術が駆使されている。

多層構造による高密度実装や省スペース化も進み、スマートフォンや産業機器など高性能製品の要となっている。加えて、高周波や高電力用途には厳しい特性を満たす材料や専用の設計手法が用いられ、品質保証のために多段階の検査体制が構築されている。さらに、静電気防止や耐環境性向上といった課題にも各種手法で対応し、地球環境への配慮からグリーンな製造も推進されている。現代では小型化・高機能化の潮流にのり、設計支援ソフトや実装技術の進化も著しい。教育現場では基板設計や製造ノウハウの伝承が重視され、次世代技術者の育成が図られている。

国内産業基盤も材料から装置まで総合的に整っており、グローバルな連携のもと高難度案件にも対応可能となっている。このような不断の技術革新と品質管理、蓄積されたノウハウにより、基板は今後も電子機器を支える中核部品としての地位を確固たるものとしている。