電子機器の内部構造を見てみると、整然と並んだ数多くの部品と、それをつなぐ細かい線が目に入る。それらの部品同士を電気的につないで機能を果たさせているのが、いわゆる電子回路であるが、これを効率よく組み上げるために利用されているのが、広く普及している基板である。この基板は、絶縁体の板の表面や内部に銅などの導電層を配し、導線の代わりに複雑なパターンで回路を形成するものだ。古くは、電子回路を構築する際には、空中配線や手配線といった方法が用いられていた。この方式は、作業者が一本一本リード線やはんだで部品と部品を接続するため、製造工数が多いだけでなく、信頼性や大量生産性に課題があった。

この課題を克服し、高い生産効率と小型化を実現したのが、電子部品を効率よく実装できるプリント基板である。この方式により、電子回路の高密度化や複雑化、大量生産が容易になり、現代の家電や通信機器、自動車、医療機器まで、あらゆる分野で活躍している。一般的に、組立・製造現場ではガラスエポキシ樹脂や紙フェノール樹脂などの絶縁材料を基盤とし、その表面に銅箔をラミネートして導電性パターンを形成する。製造工程にはフォトリソグラフィやエッチング技術が用いられ、回路パターンが正確に形成される。印刷されるパターンの設計には、専用の設計用ソフトウェアが用いられ、設計者は効率よく部品配置や配線を行える。

一つの回路基板が完成するまでの工程においては、まず基材の厚みや絶縁特性、曲げに対する耐久性などが要求される仕様に合わせて検討される。多層構造が必要な場合は、絶縁層と導電層を交互に重ねる事で、高密度配線や複雑な信号伝送にも対応することができる。このような多層基板では、内部層間の接続(ビアホールやスルーホール)が導入されている。熱や電気的負荷、環境要因による劣化に強い基板を実現するため、多様な材料や加工技術が生まれている点も特徴である。電子回路の心臓部とも言われる基板は、基板メーカーの長年にわたる品質管理と技術革新によって進化してきた。

メーカーは要求される信頼性や性能、コストバランスに配慮し、試作から量産に至るまで厳格な製造工程を設けている。例えば高周波回路向けや各種産業用電子機器向けでは、誘電損失が低く、寸法安定性や通電特性が優れた特殊材料を用いる場合もある。一方で、安全規格の認証対応や環境負荷低減のための材料選定など、持続可能なモノづくりが行われている点も見逃せない。鉛フリーはんだの採用や、有害物質の含有削減に取り組む姿勢が主流になっている。完成した基板には、設計図通りに電子部品が取り付けられる。

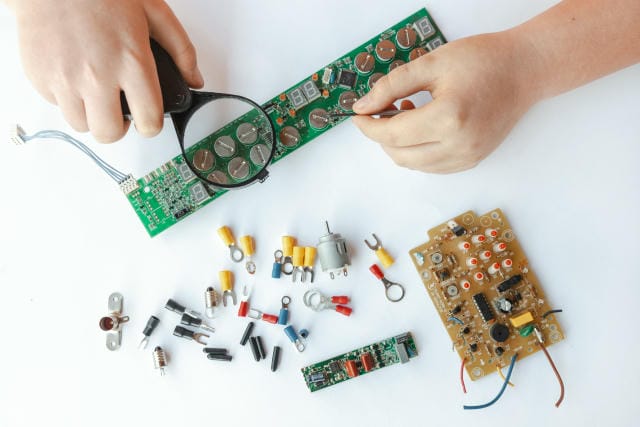

部品の実装方法にも多様性があり、従来の挿入型から、省スペース性に優れる表面実装型などが存在する。実装ロボットの導入や精密はんだ付け装置の利用により、部品配置の高密度化・高速化に貢献している。こうした工程が自動化されることで、高品質で信頼性の高い電子回路が製造される。設計技術の発展とともに、基板パターンの微細加工や回路密度の向上が問われるようになった。電子機器の高機能化や小型化には、基板レベルにおいても更なる薄型化や多層化、高伝送性や低ノイズ化といった要求が増す。

デジタル信号処理機器ではクロストークやノイズ防止などの事前検討が欠かせない。これにより、従来より進化した設計手法や素材開発も急速に取り入れられ、多くのメーカーで専門部門が設けられている。日本国内外のメーカーにおいても、高性能基板や特殊用途向け独自技術の開発は重要な事業領域のひとつと位置づけられ、それぞれ独自の技術を持ち寄りながら市場の多様なニーズに応えている。製品の高寿命化や安定した供給体制、トレーサビリティの強化を図る施策も盛んである。加えて、短納期試作やカスタマイズ対応力の高いサービス体制が、幅広い産業領域での応用を後押ししている。

電子回路設計の現場や、研究開発の現場でも基板試作の容易さや柔軟性が重視されている。これに応じて、多彩な仕様や形状、特殊応用にまで対応可能なプリント基板の存在は、現代の産業発展の根幹を成している。今後も、多様な技術の融合や製造現場の高度化とともに、基板技術の進化が続くことが期待されている。電子回路の構築において不可欠な存在となったプリント基板は、従来の手配線方式の課題を克服し、回路の高密度化や小型化、大量生産を推進してきた。基板は絶縁材と導電層を組み合わせた構造で、銅箔を用いて複雑な回路パターンを作成する。

フォトリソグラフィやエッチングなどの精密技術により高精度なパターン設計が可能となり、設計専用ソフトの普及も進む。近年は多層化技術やビアホールを利用した内部層接続も発展し、高機能・高信頼性が求められる分野では特殊材料の採用や信号伝送特性の工夫がなされている。また、鉛フリーはんだや有害物質削減など、環境への配慮も業界標準となった。部品実装も挿入型から表面実装型へと多様化しており、自動化技術の導入で品質と生産性の両立が可能となっている。こうした基板技術の進歩は、家電、通信、自動車、医療など幅広い産業の発展を下支えしている。

さらに、製品ごとの短納期・カスタム対応や高寿命・高信頼性の追求など、付加価値の高い製造体制が構築されており、今後も基板技術は産業の根幹を支える役割として進化し続けることが期待されている。