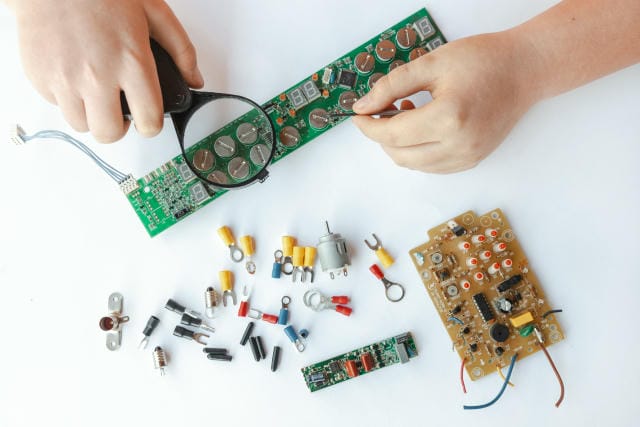

電子機器の基礎を成す重要な要素の一つに、電子回路の実装がある。その中でも、電子部品を効率よく配線し動作させるための基盤となるのが「プリント基板」と呼ばれる部品である。この基板は絶縁体からなる薄い板に、導電材料である銅箔が所定のパターンで貼り付けられ、それにより電子回路全体が構成される。絶縁体としてはガラスエポキシ樹脂や紙フェノール樹脂などが多用され、用途やコスト、耐熱性などの要件によって最適な材料が選ばれる。プリント基板には単層板、多層板、両面板などいくつか種類があり、単層板は片面だけに銅箔パターンが形成されている。

そのため構造がシンプルで製造コストを抑えられ、小型家電やおもちゃなど比較的単純な電子機器に多く利用されている。一方、多層板は複数の配線層が絶縁層を挟み積層されたものであり、CPUが搭載されたコンピューターや高密度な制御装置、産業用機器など高度な電子回路には欠かせない存在となっている。また、両面板は表面と裏面の双方にパターンを持ち、それらをスルーホールと呼ばれる孔や特殊ビア構造で電気的に接続することで回路の自由度と大容量化を実現するものだ。これにより部品の配置や配線が柔軟となり、限られた基板面積の中で機能を最大限に集約することが可能となった。プリント基板の設計は専門の設計者によって行われ、電子回路の電気的特性、回路規模、発熱、信号の劣化の防止など多くの要素を考慮した上でCADなど専用ツールを用いて決定される。

製造メーカーはこうした設計情報をもとにして配線パターンの形成、穴あけ、部品実装、はんだ付けといった一貫した生産工程を経て高い精度で基板を作成する。そのプロセスでは微細加工技術や高精度な印刷技術、専門的な検査機器が不可欠である。最先端の工業分野では、電子回路の高集積化や高周波化など厳しい性能要求が進行しており、それに対応するべく基板メーカーも新たな技術開発に力を入れている。たとえば、樹脂の層と銅箔の多層積層化や、微細加工技術による高密度配線、大電流や高耐熱特性を備えた設計などがその一例である。特に通信機器やモバイル端末分野では、小型化に伴い一つの基板内に集積する素子数が増加し、これにより信号品質や熱管理に対する工夫が一層求められるようになった。

さらに、電子部品の自動実装化が進んだことで、部品装着後の基板検査や機能検証を効率よく行うための自動化設備も開発され、工程全体の高度化と生産性向上が図られている。ひとつのメーカーが基盤の設計から完成品までを一貫して担う例もあるが、設計を専門に手掛ける事業者と製造専門の工場が分業することによって、それぞれが得意分野に特化するケースも多い。また、プリント基板の環境面での配慮も無視できない要素で、製造時に発生する有害物質や、基板廃棄時のリサイクル対応といった材料選定や製造プロセスの厳格な管理が重要である。鉛フリーはんだの利用や、有害化学物質の削減など環境対応型の基板が普及しつつあり、社会的な責任も大きく問われている。電子回路の進化は社会のあらゆる分野に普及し、日常生活を支える技術インフラとして機能しているが、その心臓部となるのがプリント基板である。

精密な設計と品質管理のもとで製作された基板は、安定した動作と長寿命を実現し、さらに省スペース・省エネルギー化につながる大きな意義を持つ。電子機器の多機能化がますます進む中で、基板の技術向上およびメーカーの技術開発と品質管理体制の充実は、今後も重要な課題として継続されていくこととなる。電子機器の根幹を支えるプリント基板は、絶縁体の板に銅箔の配線パターンを形成した部品であり、電子回路を効率的かつ安定的に動作させる基盤として重要な役割を果たしている。プリント基板には単層板、両面板、多層板などの種類があり、用途や複雑さに応じて使い分けられる。単層板は構造が単純で低コストなため小型家電や玩具に多用され、両面板や多層板は配線の自由度や高密度化を可能にし、コンピューターや精密制御機器に欠かせない。

設計には専用CADツールが用いられ、回路規模や発熱、信号品質など多くの要素を専門的に検討したうえで決定される。その後、メーカーではパターン形成、穴あけ、部品実装、検査まで高度な技術で基板を生産し、精密さと歩留まり向上が追求されている。さらに高密度化や高周波対応、小型化、環境負荷低減といった多様なニーズに応え、材料や製造法の開発も進展している。自動化設備による一貫生産や分業体制の整備により、生産性と品質向上も図られてきた。近年では鉛フリーはんだやリサイクル対応など環境面の配慮も重視され、基板の技術は社会的責任のもと進化を続けている。

プリント基板は電子回路の信頼性・長寿命化に寄与し、省スペースや省エネ化更には機能集約を実現する技術インフラとして不可欠な存在であり、今後も品質管理と設計・製造技術の進化が期待されている。