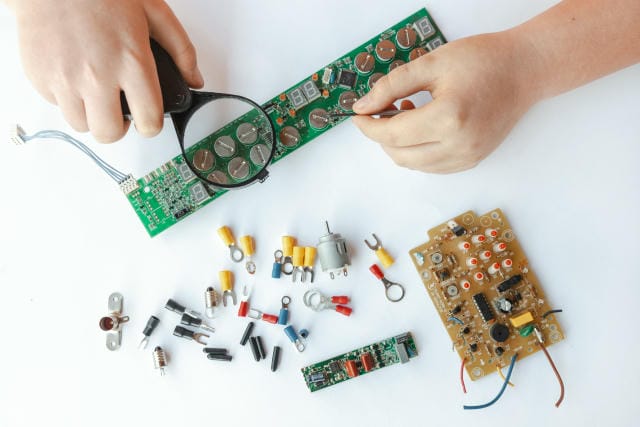

身の回りにあるデジタル機器や家電製品など様々な電子機器が作動する裏側には、精巧に作製された電子回路の存在が欠かせない。この電子回路を効率的かつ確実に構成し、実用化するための中核的役割を担っているのが、基盤材料と銅箔を組み合わせパターン形成が施された基板、いわゆる「プリント基板」である。これによって電子部品同士の配線が集約され、複雑な電子回路が機能的にまとめられている。目にすることはあまりないものの、その重要性は電子回路技術の進化とともに一層増している。プリント基板は、まず絶縁性の基材の上に導電性の素材が組み合わされて形成されている。

最も一般的に採用される材料は、ガラス繊維と樹脂を積層したものや紙ベースの樹脂複合体などが挙げられる。その上に薄く貼り付けられた銅箔があり、これが回路パターンとなる部分だ。形成方法には、必要な回路以外の銅箔を化学的、機械的手法で除去する技術が主流である。必要とする電子回路の仕様に応じて、片面・両面・多層と構造を変えることで設計の自由度が高められており、製品や用途に応じたフレキシブルな実装を可能にしている。電子機器が高機能小型化するにつれ、基板上での回路配置や配線パターンも微細かつ高密度になっている。

それに合わせて、配線の幅や間隔は精緻化を極めており、短絡や断線を防ぐための絶縁技術も向上している。表面実装技術やスルーホール技術を組み合わせることで、限られたスペースの中で数多くの素子を実装できるよう工夫されている。加えて基板材料自体の熱安定性や難燃性、強度も厳しく問われるため、選定段階での評価も重要だ。開発の現場では、電子回路図設計の段階から基板設計用の専門ソフトウェアが導入されている。回路のシンボルや配線レイアウトのデータを連動させながら、電子部品配置と導体パターンの最適化を図る。

業界標準の設計手法が発展したことで、不具合の予見や組立性向上、試作から量産移行までの効率化が図れるようになっている。加えて、シミュレーションソフトウェアを併用することで、回路の信号品質や発熱、電源のバランスなどの問題を事前に検証することも行われている。プリント基板製造現場では徹底した品質管理が求められる。回路形成後に行われる穴あけ工程や、電子部品を実装するためのはんだ付けなどにも、高度な精密さと安定性が要求される。さらに動作時の信頼性を保証するため、導通状態の検査や微細なクラック、ショートなどを判別する検査技術が導入されている。

こうした検査工程を経ることによって、不良品の市場流出を防いでいる。世界的には電子部品や同期する産業ごとに不同意な規格や監査制度が設けられ、市場へのプリント基板供給には厳しい認証が求められることが標準となった。メーカーはこうした規格に適合する設備投資や人材教育に努め、より高精度・高信頼性を維持する仕組みづくりを推進している。加えて、原材料段階からのトレーサビリティ確保や、端材や廃液を含む環境対策も必須事項となっている。電子回路の性能向上や新機能の搭載には、プリント基板の多層化や高周波対応、さらにはフレキシブルなど特殊基板の開発も欠かせなくなった。

特に次世代通信やウェアラブルデバイスの普及によって、基板自体が曲げられる製品や超小型基板への需要が高まっている。これに応じて、微細加工技術やレーザー加工、さらには先進的な材料開発も連鎖的に進行し続けている。こうした多様化した要望に応えるため、メーカー各社は短納期・小ロットから大量生産まで幅広い供給体制を敷き、試作から量産までの一貫対応や迅速な技術相談などで付加価値を高めている。社内の工程最適化や自動化策も推進しており、人為的ミス削減や生産コスト低減を追求する動きも活発だ。プリント基板は単なる電子部品の集合場所であるだけでなく、技術革新を体現する要素としてますます重要度を増している。

最終的に出来上がったプリント基板は、最先端の電子回路が思い通りに働くための土台となる。設計、素材選定、製造、検査など多くの専門的プロセスが一体となることで、現代社会を支えるスマートなネットワークや高度な産業機器から、家庭の身近な製品に至るまで幅広い場所で、大きな役割を担い続けている。プリント基板は、電子機器の動作に不可欠な電子回路を構成し、その小型化・高性能化の根幹を成す存在である。絶縁性基材上に銅箔パターンが形成されることで、複雑な電子部品の配線を集約し機能的にまとめる仕組みとなっている。近年では高密度化・微細配線化が進み、基板材料の特性や絶縁技術、実装方法も高度化している。

設計段階ではCADやシミュレーションソフトウェアによる最適化や事前検証が行われ、不良予防や生産効率向上に寄与している。製造現場では精密な回路加工やはんだ付け、導通・外観検査など多岐にわたる品質管理が徹底され、不良品の流通を防ぐ体制が取られている。さらに、業界規格への適合やトレーサビリティ、環境対応も求められるようになり、メーカーは継続的な技術革新と体制整備に力を入れている。加えて、次世代通信やウェアラブル端末の進展を背景に、フレキシブル基板や高周波対応基板など特殊な基板需要が増加し、微細加工や新材料導入を含め開発が加速している。短納期・多品種対応や自動化推進など、最先端のものづくりを支える要素として、プリント基板の重要性は今後も拡大し続けるだろう。