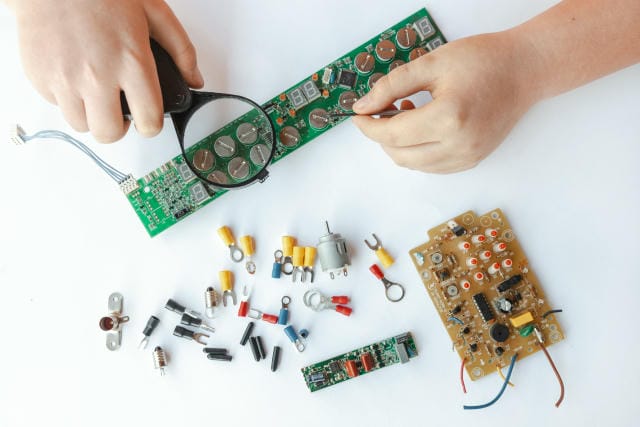

電子機器の心臓部ともいえる存在である部品の集合体は、私たちの身の回りのさまざまな製品に不可欠な役割を果たしている。小型家電から自動車、工場の制御機器、通信機器、医療機器に至るまで、幅広種多様な分野で使用されている。この基盤には電子回路が配置され、その設計や製造技術は時代とともに大きな進化を遂げてきた。古くは部品同士をワイヤーで接続する方式が主流であったが、効率化と安定性への要求から一枚の板上に銅箔を用いた配線を形成し、部品をはんだ付けして回路を構成する方式が一般化した。これが現在の主流であるプリント基板の始まりである。

素材にも工夫が凝らされ、ガラス繊維と樹脂を複合したものが多く使われ、機械的強度と絶縁性、耐熱性を兼ね備えている。設計にあたっては、回路の信号品質や電磁ノイズなど様々な技術的要件を考慮する必要がある。基板上の配線パターンや層構成、部品の配置など設計要素は緻密であり、今日では専用の設計用ソフトウェアを活用して効率的な設計と検証が行われる。複雑な電子回路に対応するため、多層構造が用いられる事も多い。基板の表裏に加え複数の内部層を組み合わせることで、高集積化・高機能化した回路レイアウトが可能となっている。

製造工程は高精度な積層・穴あけ・パターン形成・実装など、厳格な管理下で進められる。大規模な生産に対応してライン化された工程が確立されている一方、試作品や少量生産に特化したフレキシブルなラインも整備されるようになっている。これにより開発段階から量産段階まで、製品ごとに求められる最適な基板の供給が可能となっている。基板の性能が直接電子機器の品質に直結することから、各メーカーも技術開発に力を入れている。低誘電率や高耐熱性に優れた素材の開発、高密度実装を可能にする微細パターン形成技術、高速信号伝送のための伝送線路技術など、多くの要素技術が融合している。

また、はんだ付け工程を自動化した実装装置の進歩や品質検査技術の多様化も、製品の信頼性向上に貢献している。電子回路設計が高度化することで、こうした基板の容積や重量の削減、冷却効率の改善、省エネルギー化など新たな性能要求も生まれる。これに対応するため、より小型・薄型化された基板や、層間接続のためのビア穴を微細化した技術、柔軟な曲げが可能なフレキシブル基板などが開発されている。特に高度なセンサー搭載や微細な情報処理を要求される分野では、複雑な電子回路を安全・確実に実装するための高品質な基板が必要不可欠であり、これらに対応するためのノウハウと設備が求められる。供給体制という観点では、多様な分野のメーカーから異なる要求に応えるため、それぞれの用途に最適化された設計と生産プロセスの柔軟性が重視される。

大量生産型はコスト圧縮と安定調達が重視される一方で、多品種少量生産や特注モデルではスピード感や仕様変更へのきめ細かな対応力が競争力となる。また生産設備の自動化・省力化への投資や、独自の品質管理手法の導入により、製品ごとの特性に最適な製造体制を整えている。複雑化・高密度化が進行する現代の電子回路に対応するには、素材技術、精密加工技術、実装技術、検査技術など多岐にわたる最新知見が求められる。そのため研究・開発体制の強化やエンジニアの育成、サプライチェーン全体を見渡したマネジメントも重要な要素である。多くの基板メーカーでは高い安全性や品質管理基準を満たすため、自社独自の評価試験や環境対応策を導入している。

持続可能性への意識が高まるなか、素材のリサイクル性や廃基板処理技術にも注目が集まっている。配線材の再利用や有害物質の除去基準を守ることは、単に法令の遵守にとどまらずメーカーの社会的責任と位置付けられる。今後もIoTや自動運転、ウェアラブル機器など多分野で電子回路のさらなる小型化・高性能化への要請が続くことが予想され、プリント基板の可能性と進化には目が離せない状況である。電子機器の基盤となるプリント基板は、私たちの日常に不可欠な存在であり、家電から自動車、医療機器に至るまで多様な分野で広く利用されています。かつてはワイヤー接続が一般的でしたが、銅箔と絶縁材料を使った板状の基板が主流となり、機械的強度や絶縁性、耐熱性に優れた素材が開発されてきました。

回路設計は、信号品質やノイズ対策をはじめとした技術的要件を満たすため、専用ソフトウェアによる緻密な設計と多層構造によって高機能・高集積化が図られています。製造工程も高度に自動化・ライン化されており、大量生産から少量生産まで幅広く対応可能です。素材開発や微細パターン形成などの技術革新、高速信号伝送のための伝送線路設計、自動実装や検査技術の発展も信頼性向上に大きく寄与しています。小型・薄型やフレキシブル基板など新たな需要にも応え、多様なメーカーの要求に最適化された設計・生産体制が構築されています。近年は廃基板のリサイクルや有害物質対策など環境への配慮も重要視され、持続可能なものづくりの観点からも基板技術の進化が進められています。

今後もIoTや自動運転、ウェアラブル機器など新分野での更なる高性能・小型化が求められ、プリント基板の重要性は一層高まっていくでしょう。