あらゆる電子機器の構成要素そのものとして、電子回路の担い手である基盤の存在は極めて重要な位置を占めている。電気製品を構成する要素の多くは、多様な電子部品の集合体であり、それぞれの部品を微細な配線で適切に結ぶ役割を担う基盤の構造と機能の進化により、電子機器の効率や信頼性が大きく左右される。従来、電子部品同士の配線作業は手作業で行われていたが、それでは回路の大規模化、高密度化に限界が生じる。この問題を解決する手段として、回路パターンを絶縁基材上に形成した基板が生み出された。この基板は、絶縁体となるガラスエポキシや紙フェノールなどの材料の上に導体パターンを設けた構造を持つ。

一般的には、銅箔をラミネートし、回路設計図に基づいて不要部分を腐食・除去加工することで複雑な配線パターンが形成される。その精巧さやミスの少なさ、そして大量生産が可能な効率性から、小型の電子回路を正確かつ再現性高く安価に組み立てることが実現した。今や通信機器や家電製品、自動車、医療機器に至るまで、多くの産業機器に不可欠な部品となっている。製造においては、まず基材となる板材に全面銅箔を貼り、一連の工程により配線パターンを現出させる。パターン形成後はスルーホールやビアと呼ばれる孔あけの加工が施され、異なる層や両面の導通を確保する。

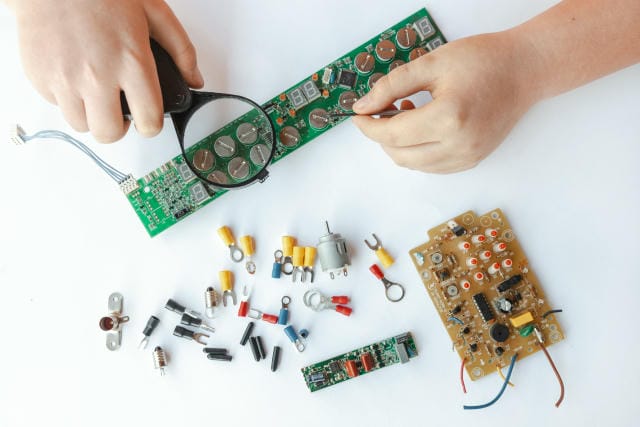

片面基板、両面基板、多層基板など回路設計の複雑化に応じて種類が増え、多層基板では数層から数十層まで配線パターンが重ねられる。この多層構造化により、数多くの信号や電源用ラインを縦横無尽に配線することができ、限られた空間で多機能機器の開発を可能とした。組み込みの際は、半田によって電子部品が取り付けられる。その方法も進化しており、従来の手作業ではなく、表面実装技術が主流となった。小型化に伴い、部品を基板の表面に直接実装することで、部品のサイズや重量が減少し、機器全体の小型・軽量化に寄与している。

また、機械による自動化が可能となり、生産性向上や高密度化がより一層進展した。基板の品質が製品の信頼性や安全性に直結するため、その検査工程も厳格に管理されている。パターンの導通確認、絶縁性評価、寸法精度、外観チェックなど多岐にわたる検査項目が設けられている。また、耐熱性や耐湿性といった耐環境性能の確保も不可欠であり、材料や構造、製造技術の選択が非常に重要な意味を持つ。各メーカーでは要求される品質や用途に応じて幅広い仕様に対応しており、設計者のニーズに合わせたカスタム製作が一般的となっている。

単純な部品実装用だけでなく、インピーダンス制御や放熱性強化など、特殊な性能要求に応えるための新素材や構造の開発も進む。特定の分野では、高耐久性タイプや極小部品対応の特殊基板が積極的に利用されている。生産の現場では、自動化ラインによる基板実装と検査、さらには量産品だけでなく多品種小ロット短納期対応など、フレキシビリティも優先されている。需要の増加や多様化するアプリケーションへの最適化、さらには環境規制やリサイクルにも配慮した設計が求められている。鉛フリーはんだや難燃グレード基材などの導入も広がり、地球環境に対する取り組みも重要視されている。

製品としての完成度向上や更なる付加価値を追求する動きの中、設計段階からメーカーと密接な連携を図り、性能の最適化やコストダウン、量産性の向上など多角的な課題解決も課せられている。小型化や高速伝送への要求が高まる昨今、電子回路の信頼性・高密度実装の実現には、精密加工技術や微細回路制御、システム全体を統合的に考慮した設計力が問われる。将来的には更なる高機能化や、生産方式の自動化高度化、省エネ対策を含む先進的な取り組みが進展することが予測される。電子回路技術の潮流と共に歩み続けてきた基板分野は、今後も電子機器発展の屋台骨として存在感を発揮し続けるであろう。新たなイノベーションや市場変化に対応できる体制を構築し、多様な要求に柔軟かつ効率的に応えていくこと、それがものづくり現場に求められる重要なテーマなのである。

電子機器の進化に不可欠な存在である基板は、電子部品を効率的かつ高密度に接続する役割を担い、その構造と製造技術の進化によって機器の小型化・信頼性向上を実現してきた。絶縁性材料上に銅箔をラミネートし、精密な回路パターンを形成することで、大量生産や高品質な配線が可能になり、通信機器や家電、医療、自動車分野など多様な産業に不可欠な要素となっている。近年は多層基板や表面実装技術(SMT)が主流となり、部品の実装密度向上や自動化による生産効率化も進んでいる。基板の品質は製品全体の信頼性に直結するため、導通確認や耐環境評価など厳しい検査体制が敷かれているほか、インピーダンス制御や放熱性強化など特定ニーズに合わせたカスタム基板の開発も活発だ。さらに、鉛フリーはんだやリサイクル可能な基材の採用など環境対策も重視されている。

設計段階からメーカーとの協業による最適化やコスト低減、短納期対応も求められ、基板技術は今後も高度化・多様化する電子機器の基盤として重要性を増していくだろう。