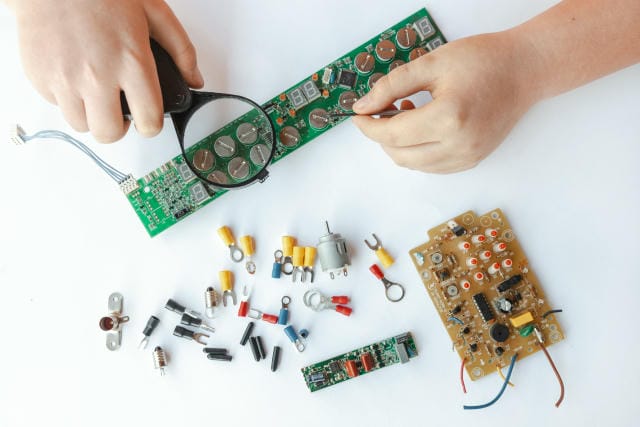

家庭用電化製品から産業用機械、通信機器や自動車、医療機器に至るまで、さまざまな分野で広く使用される電子機器の内部には必ずといってよいほど電子回路が組み込まれている。その電子回路を支えているものがプリント基板であり、電子機器の心臓部とも呼ぶべき重要な役割を持っている。プリント基板は、絶縁性のある材料の表面に導電性のパターンが形成され、複数の電子部品を効率よく配置し接続することができるものである。手作業による配線では到底なし得ない複雑な電子回路を、コンパクトかつ安定した品質で実現できるためほぼ全ての電子機器の核として使われている。現在流通しているプリント基板は、設計された電子回路図を専用ソフトを用いて基板パターンへと展開し、それを基板メーカーが製造するという工程を経て出荷される。

設計段階ではどの部品をどこに置くか、配線をどのように通すかが詳細に検討される。次に回路図から得た情報をもとに、版下データが作成され、これが実際の配線パターンとして基板に印刷される。表面に銅箔を貼った絶縁基板にパターンが転写され、その後化学薬品や加工機械によって不要部分が取り除かれる。こうして回路パターンが形成された後、必要に応じて層を重ねる多層基板の構造へと発展させる。部品実装用の穴開けやめっき工程が終了すれば、プリント基板として完成する。

電子回路がますます高機能かつ高速動作を求められるようになったことで、プリント基板には従来以上に高密度・高精度な加工技術が必要とされている。たとえば多層基板では二〇層以上もの導体層が積層され、配線が立体的に交錯する。配線幅が急速に微細化し、わずか数百ミクロン以下になることも珍しくない。また回路自体の高速伝送化が求められるため、信号劣化やノイズ対策に配慮した設計も重要である。基板層間を結ぶビアと呼ばれる導通孔もミクロ単位での加工精度を必要とし、材料面にも高周波特性や熱伝導性など多岐にわたる要素が問われる。

こうした要求に対応するために、基板メーカー各社は積極的に設備投資や技術開発を行っている。露光装置やレーザー加工機、精密穴開け装置、高度な自動検査システムまで、製造現場には先端技術の粋が集められている。また材料についてもガラスエポキシ樹脂を用いた汎用的なものから、耐熱性や絶縁性に優れた先進材料が次々と開発されている。従来の片面基板や両面基板に加え、多層基板やフレキシブル基板など多彩な種類が製造されるようになり、各用途に応じた最適な電子回路基板の選択が可能だ。プリント基板の製造だけでなく、電子回路の設計と部品実装を包含した、いわゆるワンストップサービスを提供する事業者も増えている。

設計から試作、量産、検査、出荷までの一貫体制を持ち、一括サポートが受けられることで、開発コストやリードタイムの削減、品質向上に貢献する。最近では小ロットや短納期に対応できる柔軟な生産体制を構築した基板メーカーも目立っている。そのため個人の試作や小規模開発にもプリント基板の活用が広がっている傾向だ。実際に市販の電子部品と組み合わせれば、ユニークな電子回路も実現しやすくなり、開発現場に新たな選択肢をもたらしている。市場の変化や技術進歩に敏感であることも適切な基板選びにとって欠かせない。

組み立てる電子回路の性能や使用環境、必要な耐久性などを踏まえ、最適な基板材料やレイアウトを選定することが製品品質や信頼性を大きく左右する。製造の現場においては厳重な品質管理を徹底し、寸法精度や回路断線検査、表面仕上げ状態の確認がなされる。特に電子機器が安全・安心に作動するためには外部からの振動・衝撃、温度変化や湿度など過酷な環境ストレスへの耐性も重要視される。国際的な規模でみても、電子回路の基幹技術としてプリント基板への投資や新材料の開発は活況を呈している。半導体や部品の微細化、多機能化、小型化に対応するため基板メーカー間の競争も熾烈だ。

将来的にはさらなる高集積化や三次元実装技術、熱対策・放熱性能など、より高度な要件にも応えられる新たなプリント基板の形が加速度的に進化すると考えられる。したがって電子回路設計の第一歩として基板の特性を理解し、適切な仕様選定や信頼できる供給元の選定が、新製品開発の成功には不可欠なのである。プリント基板は、現代の電子機器に不可欠な基盤技術として、家庭用製品から産業用・医療機器、自動車、通信機器まで幅広く利用されている。プリント基板は絶縁体の上に導電パターンを形成し、複雑な電子回路を高密度・高精度に実現することで、手作業では不可能な配線の小型化と安定性をもたらしている。設計では専用ソフトで回路図を基板レイアウトに変換し、基板メーカーが高精度な工程で製造する体制が整っている。

回路の高機能化・高速化が進む中で、多層基板や微細配線、ビア加工、材料の高周波特性や放熱性能など、より高度な技術開発と品質管理が求められている。基板メーカー各社はレーザー加工や自動検査など先端設備を導入し、様々な高性能材料の開発も進む。ワンストップサービスを提供する事業者の増加や、小ロット・短納期への柔軟対応によって、個人の試作や小規模開発でもプリント基板の活用が広がっている。基板設計や材料選定は、最終製品の性能や信頼性に直結する重要な工程であり、外部環境への耐性や徹底した品質管理も含めた総合的な対応が要求されている。半導体や電子部品の進化にあわせ、今後もプリント基板技術は三次元構造や高集積化など更なる発展が期待され、製品開発の成否を左右する重要な役割を担い続ける。