電子機器が私たちの日常に広く浸透する中、その内部で重要な役割を果たしているのが電子回路である。電子回路の設計と実装には多くの工夫が必要であり、さまざまな部品が複雑に組み合わされて独自の機能を発揮している。この電子回路を効率的かつ安定的に構成するために使われるものがプリント基板である。プリント基板は絶縁性の基盤の上に配線パターンを形成し、電子部品を固定、接続する媒体だ。その発明はエレクトロニクス分野に革命をもたらしたと言われている。

従来、電子回路はシャーシ上に部品を緻密に配線して構築していた。こうした手法では、作業効率の低下や、信頼性の問題が課題となっていた。それに対して、板状の素材に銅箔を貼り付けた上でプリント技術やエッチング加工によって回路パターンを成形する方法が考案されたことで、大量生産によって部品配置の規格化と小型化が可能となった。基板自体は樹脂やガラス繊維など、絶縁性と耐熱性に優れた素材で構成される場合が多く、必要に応じて両面もしくは多層の構造をしている。電子回路と密接に関わるプリント基板のレイアウト設計は、回路特性や部品配置の最適化、信号の干渉防止など多面的な配慮が不可欠である。

設計段階では専用の自動設計ソフトウェアが駆使され、基板面積や層数、パターン幅、部品間距離といった複数の設計基準を満たすよう、繊細な調整が行われることが通例だ。信頼性確保のため、クリアランスやパッド寸法、アース配線の配慮も重要となってくる。また、熱設計やノイズに関する検討も欠かせない。これらの要素は、完成後の電子回路全体の品質や性能を大きく左右する。基板の製造工程は、設計図面に基づいて銅箔層の形成、不要部分のエッチング、穴あけ、表面処理、はんだ付けパッドの形成、シルク印刷など複数の工程に分かれる。

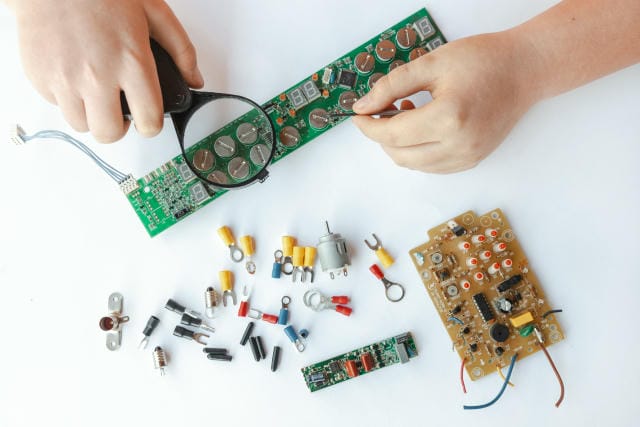

各工程には高精度な設備と品質管理が求められ、不良品を減らすための検査体制が充実している。完成したプリント基板には、はんだ付けなどで電子部品が取り付けられる。自動部品搭載機やリフローはんだ付け装置を使って、大規模な工場では高速かつ高密度な実装が行われている。優れた電子回路の安定動作のためには、部品同士の電気的接続以外にも、熱分散や機械的強度、ノイズ抑制まで多岐にわたる要求が課される。これを支えるため、メーカーでは素材や表面処理技術の改良、小型化への対応、高層化、多品種少量生産への迅速な対応体制などに力を入れている。

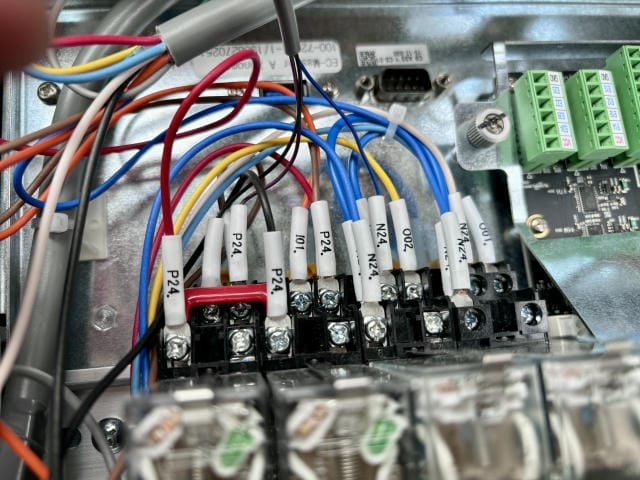

高周波回路向けの低損失材料や、耐摩耗性・耐熱性を強化した特殊基板の開発、鉛フリーはんだや環境負荷低減型材料の導入など、環境面への取り組みも進んでいる。電子産業全体を支える基盤としての役割を持つため、メーカーへは高信頼性とコストバランスの最適化、生産性の向上、短納期対応など厳しい要求が寄せられている。とりわけ高性能な製品開発競争が激化する現場では、実装密度の向上と柔軟なカスタマイズ性が求められ、設計から製造・検査に至るまで総合的な技術力が必要とされている。自動車の制御ユニット、医療機器、産業用制御機器、通信端末、計測機器、家電製品など、その応用分野は膨大である。各分野ごとに特有の要求仕様があり、高耐熱・高信頼性の基板、高周波対応基板、柔軟に曲がるフレキシブル基板など、多種多様なプリント基板が設計・製造されている。

また、製造効率を高めるために基板面積内での実装密度を上げたり、高速信号伝送に対応した多層基板の設計・加工技術が重視されている。薄型・軽量化の要求を満たす回路実装技術や、基板と半導体素子を一体的にパッケージ化する技法など、電子機器の進化に合わせて継続的な技術開発が進められている。今や電子回路にとって不可欠な存在となったプリント基板は、ものづくりの根幹を担うだけでなく、電子機器の性能や品質にも密接に関与している。製品の高機能化・省電力化・高信頼化といった市場要請に応え、市場毎に多様な要求を満たすためには、メーカーの技術力と対応力が今まで以上に大きな意味を持つ。こうした背景から、より高密度かつ高品質なプリント基板の開発・供給が、電子回路分野とその産業全体の発展を下支えしているのである。

電子機器の発展に不可欠な存在となったプリント基板は、その内部で電子回路を効率的かつ安定的に構成する重要な役割を担っている。従来の手配線による回路構築から、銅箔を樹脂基板上にエッチングで形成するプリント基板技術の登場により、電子回路の小型化・大量生産・信頼性向上が実現した。設計時には、回路特性や部品配置、ノイズ防止、熱管理など多角的な観点から配慮が必要であり、近年では自動設計ソフトの活用や厳格な設計基準が標準となっている。製造工程も高度に自動化・管理されており、高密度実装や高速信号伝送対応、多層基板や特殊材料の採用など、要求水準は一層高まっている。特に、自動車や医療機器、通信端末など応用分野の拡大に伴い、それぞれの用途に最適化された多様な形態の基板が設計・生産されている。

環境対応型材料や鉛フリーはんだの導入も進んでおり、市場からは高信頼性・短納期・コストバランスの最適化など、メーカーへの要求は多岐にわたっている。こうした技術革新や柔軟な対応力こそが、電子回路および電子産業全体の発展を支える原動力となっている。