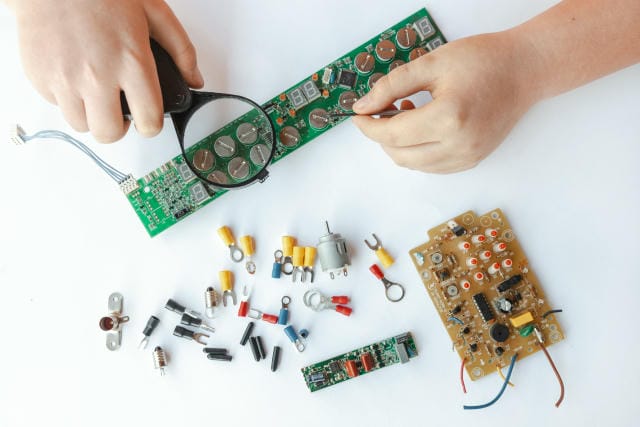

進化を続けるさまざまな電子機器の内部を支える重要な技術に、電子回路を効率良く構成する基板が存在する。この基板は、電子部品同士の接続を手間なく、しかも安全確実に行うための土台であり、その構造や製造技術が電子機器の発展を導いてきた。現在、「電子回路の心臓」とも形容されるこの基盤は、家庭用機器から産業用装置、医療用機器、通信機器など、生活や産業における数え切れないほど多様な用途で不可欠となっている。電子回路の構成が、空中配線から基板への移行によって大きな飛躍を遂げたのは、配線の混雑や断線、誤接続などのリスクが大幅に減少したためである。基板の表面には、導体パターンと呼ばれる銅の線があらかじめ設計通りに配置され、その上にはトランジスタや抵抗、コンデンサといった電子部品が静かに並ぶ。

そして、基板そのものはガラス繊維強化樹脂や紙エポキシ樹脂などの複合材料から構成されており、絶縁性や機械的強度、高い耐熱性が追求されてきた。これにより、長時間の稼働や温度変化、振動などの過酷な環境にも耐えられる設計が可能となる。製造工程においては、まず基板となるシートの上に銅箔を貼る。続いて、電子回路の配線図に基づいて不要な部分の銅を薬品処理などで除去し、導通すべき部分だけが残される。更に必要に応じてスルーホールやビアホールと呼ばれる穴を設けて、表面だけでなく多層にわたる高度な配線設計を実現する。

その積層技術の発展は、薄型化や小型化が重要となった現在の電子機器開発においてとりわけ大きな意味を持っている。部品実装に目を向けると、手作業によるはんだ付けから、現在では機械による自動実装方式が主流となっている。高速で精密なピックアンドプレース装置が旋回し、ひとつずつ部品を基板上の所定位置に配置した後、大型リフロー装置で一斉にはんだ付けが施される。この効率化によって、膨大な数の電子回路製品が短期間で安定的に生み出されている。また、部品を基板の両面に実装したり、部品を内部層に埋め込む特殊技術も確立され、設計者は回路密度の向上やユニークな機能付加が容易にできるようになった。

メーカーの役割も時代とともに変遷している。一昔前までは基板単体の大量生産が中心だったが、今では設計から試作、量産、品質検査、納品アフターサービスに至るまで一連の流れを統括し、顧客の要望に細やかに応える企業が多くなった。特に高度な信頼性や特殊な材質、精密な配線を必要とする市場向けには、材料選定や製造プロセスの最適化、品質保証体制の確立が不可欠である。こうした要素技術の蓄積やノウハウこそが、各社の差別化につながっている。また、ベンチャー企業や個人の開発者が自作する小ロットや多品種少量生産への需要拡大も無視できない事実である。

それに応じて、設計用の支援ソフトやオンライン注文システム、最短数日で納品できる小回りの効く製造サービスなど、従来の量産体制とは異なる柔軟な対応を打ち出す企業も増加している。こうした変化は新規開発や研究を加速し、技術革新の下支えとなっている。一方で、基板に対する要求水準は日増しに厳しくなっている。例えば放熱設計の工夫が求められるパワーエレクトロニクスや、自動運転などの未来技術に寄与する超多層構造、さらには柔軟に曲げられるフレキシブル基板や、樹脂成形品と一体になった嵌合型基板など、新しい利用シーンが次々広がっている。このような課題に応えるため、材料化学や微細加工技術、電子設計自動化分野との連携が進んでいる。

環境負荷低減への関心も高まっており、鉛フリーはんだやリサイクル容易な素材開発など、地球環境に配慮した選択肢が模索されている。旧来型の製造方法では、使用後の産業廃棄物や有害物質管理が不可欠となり、今後は環境適合性を重視した新しい製造手法の普及と規格制定が進行するだろう。これに伴い、認証規格や国際基準に即した品質マネジメント体制の強化も求められていくと考えられる。この基板技術がなければ、現今のデジタル社会の発展はありえなかった。電子回路を自在に、効率的かつ安全につなぐことで、誰もがスマートフォンや自動車、家電やロボットなど利用者本位の製品を享受できている。

これからもメーカーは、その革新性と信頼性を両立させながら、一歩先の価値創造に挑むことが求められる。情報や生活の根幹を支えるこの技術は、世界のものづくりと暮らしの向上のために、今後も進展を続けていくだろう。電子機器の発展を支えてきた基板技術は、現代の生活や産業に欠かせない存在となっている。かつての空中配線から基板への転換は、配線の混雑や誤接続などのリスクを大幅に低減し、電子回路の信頼性と効率を飛躍的に高めた。基板はガラス繊維強化樹脂などの複合材料で作られ、耐熱性や絶縁性、機械的強度を備えることで多様な環境下での使用を可能にしている。

製造工程では、銅箔を貼った基板から不要部分の銅を除去することで設計通りの配線が形成され、さらには多層構造やスルーホールによる高密度設計も実現されてきた。部品実装は自動化され、両面や内部層への組み込み技術も確立されている。メーカーの役割も単なる量産から設計・試作・品質保証まで一貫対応が求められ、差別化要素となっている。加えて、小ロットや多品種、短納期の需要に応える柔軟なサービスも増え、イノベーションを後押ししている。一方、放熱性や超多層構造、フレキシブル基板など用途の高度化に伴い、材料や加工、設計自動化技術の連携が進展中である。

さらには環境対応も重視され、鉛フリーはんだやリサイクル素材の開発、国際基準への適合が重要なテーマとなっている。基板技術がなければ現在のデジタル社会は成立せず、今後も信頼性と革新性を追求しながら持続的な進展が期待されている。